Le découpage fin est un procédé de formage des métaux de haute précision utilisé dans les industries automobile, industrielle, électronique, médicale, jardinage et dans des industries diverses.

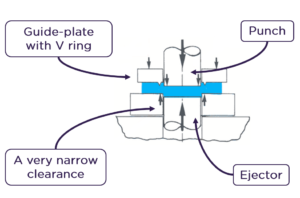

Lors du découpage fin, la bande est maintenue fermement par le porte-flan (plaque de guidage avec anneau en V), ce qui oblige la tôle à rester complètement à plat pendant la découpe de la pièce.

Le résultat final est que la pièce fabriquée présente des angles droits, des tolérances dimensionnelles très étroites, une excellente planéité et une très faible variation d’une pièce à l’autre au cours de longs cycles de production. Le découpage fin élimine l’usinage et réduit les opérations secondaires.

Procédé du découpage fin

Dans le découpage fin, les pièces produites ont généralement des formes complexes qui induisent une augmentation du stress des pièces actives. Par conséquent, les poinçons et les matrices doivent supporter des contraintes très élevées, ce qui entraîne un risque plus élevé de :

- Ébrèchement et rupture totale : La haute ductilité / ténacité de l’acier supprime à la fois le déclenchement et la croissance des fissures. La microstructure très fine et homogène des aciers par métallurgie des poudres confère aux outils un bon niveau de résistance aux chocs et une limite de fatigue en cas de comportement fragile.

- Usure par abrasion : des abrasions apparaissent sur les contacts glissants entre l’outil et le matériau de travail. L’usure abrasive est causée par des particules dures en contact avec la surface de l’outil. Les propriétés critiques de l’acier sont la dureté, le volume élevé de carbures et la dureté élevée des carbures.

- Griffure et usure adhésive : les contraintes de compression et le contact glissant entraînent une usure et une friction qui provoquent un frottement important et une température localement élevée, ce qui peut entraîner des micro-points de soudure qui détruisent la qualité de surface de l’outil. Ensuite, en raison des contraintes de travail, des parties du matériau constituant le bâtonnet sont extraites de la surface de l’outil par le matériau de travail. Les paramètres critiques sont la rugosité, le coefficient de frottement, la ténacité / ductilité et la dureté. La qualité de l’acier a une grande influence et les aciers par métallurgie des poudres peuvent offrir la solution appropriée, ainsi que le revêtement de surface afin d’optimiser les propriétés de glissement.

- Déformation plastique : la déformation permanente se produit lorsque la contrainte de compression dépasse la limite d’élasticité en compression de l’acier. La dureté est le paramètre critique.

Ces mécanismes de défaillance dépendent du matériau de production :

- la force

- l’épaisseur

- caractéristiques de conception (rayon net, formes complexes…)

- nombre de pièces à produire

Ces mécanismes de défaillance dépendent également du choix de l’acier à et de la qualité de la surface de l’outil.

Les solutions avec les aciers rapides

Les matériaux d’outillage avancés, tels que les aciers par métallurgie des poudres fabriqués par Erasteel (nuances ASP®) conçus pour le travail à froid, peuvent répondre à des exigences de propriétés très élevées afin de garantir la bonne performance des outils.

Grace à la très fine microstructure de la métallurgie des poudres (ASP®) et à sa grande propreté (faibles niveaux d’inclusions non métalliques), il est possible de réduire les risques de casse et de maintenance de l’outillage si vous utilisez un ASP® approprié, ceux qui peuvent donner une grande dureté, une grande ténacité et le bon équilibre de carbures durs uniformément répartis dans la matrice

Les nuances suivantes sont utilisées avec succès dans l’application du découpage fin :